电话:021-68160507

传真:021-68160512

基地:南通市如东县掘港街道国信南路9号

电话:0513-84185999

传真:0513-86911887

邮箱:qhhb@qianhan.com.cn

河南印发《表面涂装行业挥发性有机物污染防治技术规范(征求意见稿)》。全文如下:

表面涂装行业挥发性有机物污染防治技术规范

1范围

本标准规定了表面涂装过程的VOCs源头减排、过程控制、末端收集处理、二次污染防治和环境管理等方面的技术要求。可作为现有企业VOCs管控及新建企业环境影响评价、环境保护设施设计、施工、验收及建成后运行与管理的技术指导。

本标准适用于《国民经济行业分类》(GB/T4754-2017)中的家具制造业(C21)、金属制品业(C33)、通用设备制造业(C34)、专用设备制造业(C35)、汽车制造业(C36)、铁路、船舶、航空航天和其他运输设备制造业(C37)、金属制品、机械和设备修理业(C43)企业涂装生产过程中VOCs的污染防治及控制管理。其他表面涂装企业可参照执行。

2规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。

GB14444涂装作业安全规程喷漆室安全技术规定

GB 16297大气污染物综合排放标准

GB/T 16758 排风罩的分类及技术条件

GB 20101涂装作业安全规程有机废气净化装置安全技术规定

GB/T 23994与人体接触的消费产品用涂料中特定有害元素限量

GB 37822 挥发性有机物无组织排放控制标准

GB 3836.4爆炸性环境第4部分:由本质安全型“i”保护的设备

GB50016建筑设计防火规范

GB 50160石油化工企业设计防火规范

GB 50057建筑物防雷设计规范

GB 50058爆炸危险环境电力装置设计规范

GB 50222建筑内部装修设计防火规范

AQ/T4274-2016 局部排风设施控制风速检测与评估技术规范

HJ/T1气体参数测量和采样的固定位装置

HJ 75固定污染源烟气(SO2、NOX、颗粒物)排放连续监测技术规范

HJ/T 293清洁生产标准汽车制造业(涂装)

HJ/T386环境保护产品技术要求工业废气吸附净化装置

HJ/T 389环境保护产品技术要求工业有机废气催化净化装置

HJ 477污染源在线自动监控(监测)数据采集传输仪技术要求

HJ 819排污单位自行监测技术指南总则

HJ2026吸附法工业有机废气治理工程技术规范

HJ2027催化燃烧法工业有机气体治理工程技术规范

HJ2537环境标志产品技术要求水性涂料

《环境监测管理办法》

《污染源自动监控管理办法》

3术语和定义

下列术语和定义适用于本标准。

3.1挥发性有机物(VOCs)

参与大气光化学反应的有机化合物,或者根据有关规定确定的有机化合物。在表征VOCs总体排放情况时,根据行业特征和环境管理要求,可采用总挥发性有机物(以TVOC表示)、非甲烷总烃(以NMHC表示)作为污染物控制项目。

3.2总挥发性有机物(TVOC)

采用规定的监测方法,对废气中的单项VOCs物质进行测量,加和得到VOCs物质的总量,以单项VOCs物质的质量浓度之和计。实际工作中,应按预期分析结果,对占总量90%以上的单项VOCs物质进行测量,加和得出。

3.3非甲烷总烃(NMHC)

采用规定的监测方法,氢火焰离子化检测器有响应的除甲烷外的气态有机化合物的总和,以碳的质量浓度计。

3.4表面涂装

工业生产中涂料调配、涂覆(含底漆、中涂、面漆、清漆)、流平、干燥等环节的生产工序。

3.5 现有企业

指本标准实施之日前已建成投产或环境影响评价文件已通过审批的企业。

3.6 新建企业

指本标准实施之日起环境影响评价文件通过审批的新建、改建和扩建的企业。

3.7密闭污染物质

不与环境空气接触,或通过密封材料、密闭设备与环境空气隔离的状态或作业方式。

3.8密闭空间

利用完整的围护结构将污染物质、作业场所等与周围空间阻隔所形成的封闭区域或封闭式建筑物。该封闭区域或封闭式建筑物除人员、车辆、设备、物料进出时,以及依法设立的排气筒、通风口外,门窗及其他开口(孔)部位应随时保持关闭状态。

3.9VOCs原辅材料

VOCs质量占比大于等于10%的原辅材料,包括涂料(即用状态)、固化剂、稀释剂、胶黏剂、清洗剂等。

3.10粉末涂料

以固体树脂为基料并结合固化剂、颜料、填料等加工制成的固态可成膜粉末。

3.11紫外光固化涂料

在紫外线的辐照下,液态涂料中的光引发剂受激发变为自由基或阳离子,从而引发涂料中具有反应活性的物质间发生化学反应,最终导致体型结构的形成,完成固化的涂料。

3.12水性涂料

用水作溶剂或者作分散介质,且符合HJ 2537规定的涂料。

3.13高固体分涂料

以有机溶剂为分散介质且固体组分质量百分含量不低于65%的涂料。

3.14溶剂型涂料

以有机溶剂为分散介质且固体组分质量百分含量低于60%的涂料。

3.15无组织排放

大气污染物不经过排气筒的无规则排放,包括开放式作业场所逸散,以及通过缝隙、通风口、敞开门窗和类似开口(孔)的排放等。

3.16控制风速

控制点处或控制面上有害气体有效捕集所需的最小风速。

3.17处理效率

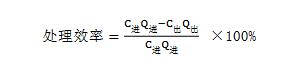

治理装置捕获污染物的量与处理前污染物的量之比,以百分数表示。计算公式如下:

C进——标准状态下,治理装置进口污染物浓度,mg/m3;

C出——标准状态下,治理装置出口污染物浓度,mg/m3;

Q进——标准状态下,治理装置进口干气体流量,m3/h;

Q出——标准状态下,治理装置出口干气体流量,m3/h。

3.18排气筒高度

自排气筒(或其主体建筑构造)所在的地平面至排气筒出口计的高度,单位为m。

4总体要求

4.1表面涂装企业应满足环境防护距离要求,新建企业原则上应进入园区,且符合规划及政策要求。

4.2 坚持源头控制、过程管理、末端治理和环境管理相结合的全过程VOCs综合防治。

4.3治理工程建设、运行过程中产生的废气、废水、废渣及其他污染物的治理和排放,应符合GB 37822 、GB 16297或相关行业、地方排放标准,以及国家和地方环境保护相关规定。

5源头减排

5.1 推广使用环境友好型原料,包括粉末涂料、紫外光固化涂料、水性涂料、高固体分涂料等低VOCs含量的环保型涂料,减少溶剂型涂料使用。

5.2各行业使用的涂料应符合相应行业涂料标准要求。

6过程控制

6.1 涂装工艺、设备选择

6.1.1推广紧凑型涂装工艺,减少涂装、烘干次数。金属件涂装宜使用3C1B (三涂一烘)或2C1B(两涂一烘)等紧凑型涂装工艺。

6.1.2采用高效涂装设备,提高涂着效率。采用淋涂、辊涂、浸涂、静电喷涂、高压无气喷涂等技术,减少空气喷涂工艺的应用,推广自动化、智能化喷涂替代人工喷涂。

6.2 涂装过程管理

6.2.1 VOCs质量占比大于等于10%的含VOCs原辅材料,其使用过程应采用密闭设备或在密闭空间内操作,废气应排至VOCs废气收集处理系统;无法密闭的,应采取局部气体收集措施,废气应排至VOCs废气收集处理系统。含VOCs物料的使用过程包括但不限于以下作业:

a) 调配(混合、搅拌等);

b) 涂装(喷涂、浸涂、淋涂、辊涂、刷涂、涂布等);

c) 流平;

d)干燥(烘干、风干、晾干等);

e) 清洗。

6.2.2 采用紧凑型涂装工位布局设计,缩短涂装工件转运距离,便于VOCs集中收集处理,减少VOCs排放。

6.2.3实施涂装生产操作的管理,加强对作业人员的技术培训,严格执行操作规程,提高涂料利用率,严禁随意更改。

6.2.4实施涂装设备的维护管理,建立完善的设备管理体系,确保设备正常运转。6.3涂料和溶剂的运输、储存过程管理

6.3.1 涂料、稀释剂、清洗剂等含VOCs的原辅材料应密闭储存。

6.3.2 VOCs原辅材料应通过管道或密闭容器输送,转移VOCs原辅材料的容器除操作时段外须密封或加盖,盛装过VOCs原辅材料的废包装容器应加盖密闭。

6.4载有VOCs物料的设备在开停工(车)、检维修时,溶剂或溶剂型涂料管道应做退料处理并清洗干净,退料及清洗物料应用密闭容器盛装,退料及清洗过程中产生的挥发性有机物应排至VOCs废气收集处理系统。

7末端收集处理

7.1 废气收集

7.1.1企业应设置高效废气收集系统,考虑生产工艺、操作方式、废气性质、处理方法等因素,对VOCs废气进行分类收集。7.1.2喷涂、晾干、调配、流平废气宜收集后合并处理,烘干废气宜单独收集处理。

7.1.3 废气收集系统采用全密闭集气罩或密闭空间的,应保持微负压状态。废气收集系统排风罩(集气罩)的设置应符合GB/T 16758的规定。采用外部排风罩的,应按GB/T 16758、AQ/T4274-2016规定的方法测量控制风速,距排风罩开口面最远处的VOCs无组织排放位置,控制风速应不低于0.3米/秒,有行业要求的按相应规定执行。

7.1.4集气方向尽可能与污染气流运动方向一致,避免和减弱干扰气流和送风气流等对吸气气流的影响,管路应有明显的颜色区分及走向标识。

7.1.5喷漆室设计时,除满足安全通风外,任何湿式或干式喷漆室的控制风速须满足《涂装作业安全规程喷漆室安全技术规定》(GB14444-2006)中表1的要求。

7.2预处理

7.2.1预处理工艺应根据废气的成分、性质、污染物的含量和后续VOCs处理设施要求等因素进行选择。

7.2.2对含有颗粒物的有机废气,应采用过滤、洗涤、静电捕集等方式进行预处理后,才能排入后续VOCs处理设施。

7.2.3进入吸附装置的废气温度宜低于40°C。

7.2.4有机废气在预处理时,VOCs浓度应控制在其爆炸下限的25%以下。

7.2.5 过滤装置两端应装设压差计,当过滤器的阻力超过规定值时应及时清理或更换过滤材料。

7.3处理设施工艺选择

7.3.1治理工艺设计应以“一厂一策”为核心,首先遵循安全第一,同时兼顾成熟可靠和经济适用的原则。

7.3.2废气处理的工艺路线应根据废气产生量、污染物组分和性质、温度、压力等因素,综合分析后合理选择。

7.3.3处理设备的防火、防爆设计须符合《建筑设计防火规范》GB50016,《石油化工企业设计防火规范》GB50160,《爆炸危险环境电力装置设计规范》GB50058 ,《涂装作业安全规程有机废气净化装置安全技术规定》(GB 20101)等有关标准的规定。

7.3.4当废气中VOCs具有回收价值且浓度大于1500mg/m3时,应进行回收利用并实现达标排放。

7.3.5当废气中有机物浓度大于1500mg/m3,但又无回收价值时,宜直接采用蓄热燃烧或催化燃烧净化工艺。对于连续排放的废气净化工艺宜采用蓄热燃烧,对于非连续排放的废气宜采用催化燃烧净化工艺。

7.3.6当废气中有机物浓度小于1500mg/m3时,宜采用预浓缩+燃烧处理工艺。预浓缩宜采用疏水性的沸石转轮浓缩装置,若采用本身可燃的吸附材料进行吸附,不得采用超过120°C热空气吹扫脱附。

7.4VOCs排放控制要求7.4.1涂装生产VOCs排放应符合GB 37822 、GB16297或相关行业、地方排放标准的规定。

7.4.2收集的废气中NMHC初始排放速率≥2kg/h时,应配置VOCs处理设施,处理效率不低于80%。

7.4.3排气筒高度不低于15m(因安全考虑或有特殊工艺要求的除外),具体高度以及与周围建筑物的相对高度关系应根据环境影响评价文件确定。

7.4.4当执行不同排放控制要求的废气合并排气筒排放时,应在废气混合前进行监测,并执行相应的排放控制要求;若可选择的监控位置只能对混合后的废气进行监测,则应按各排放控制要求中最严格的规定执行。

7.5 典型处理设施设计运行要点

7.5.1蓄热燃烧技术

(1)治理设施的风量按照最大废气排放量的100%以上进行设计,处理效率达到98%以上,热回收效率不宜低于95%。

(2)含卤素的废气不宜采用蓄热燃烧法处理。

(3)应根据废气组分、净化效率等要求确定废气在燃烧室的停留时间,不宜低于0.75 s。

(4)应根据废气组分、净化效率等要求确定燃烧室燃烧温度,一般应高于760 °C。

(5)蓄热室截面风速不宜大于2 m/s。

(6)优先选用低氮燃烧器。

(7)蓄热燃烧装置进出口气体温差不宜大于60 °C。

(8)进入蓄热燃烧装置的废气中颗粒物浓度应低于5mg/m3,进入燃烧室的有机废气浓度应严格控制在混合有机物的爆炸极限下限的25%以下。

(9)蓄热燃烧装置应设置自动控制系统,应具有自动记录温度变化曲线的功能以备查。

(10)治理设施设计、运行应符合安全生产、事故防范的相关规定。

7.5.2催化燃烧和蓄热催化燃烧技术

(1)催化燃烧工艺和蓄热式催化燃烧工艺应该满足HJ 2027 的规范要求,装置的基本性能应该满足HJ/T 389 的要求。

(2)治理设施的风量按照最大废气排放量的120%进行设计,治理效率达到97%以上。

(3)气体燃烧温度应控制在300~500°C,停留时间不小于0.75s。

(4)蓄热室截面风速不宜大于2 m/s。

(5)蓄热燃烧装置进出口气体温差不宜大于60 °C。

(6)进入催化燃烧装置的废气中颗粒物浓度应低于10mg/m3,不得含有引起催化剂中毒的物质,进入燃烧室的有机废气浓度应严格控制在混合有机物的爆炸极限下限的25%以下。

(7)蓄热催化燃烧装置应设置自动控制系统。应具有自动记录温度变化曲线的功能以备查。

(8)治理设施设计、运行应符合安全生产、事故防范的相关规定。

7.5.3 吸附-脱附

(1)吸附-脱附工艺应该满足HJ 2026 的规范要求,装置的基本性能应该满足HJ/T386 的要求。

(2) 优先选择沸石作为吸附材料,其次是活性炭纤维、颗粒状活性炭。使用蜂窝状活性炭吸附材料时,需要提供完备的安全保障措施。

(3)选择颗粒状吸附剂时,空塔速度应该控制在0.1~0.5m/s,压力损失控制为750~3750Pa;采用纤维状吸附剂时,空塔速度不高于0.15m/s,压力损失不高于4000Pa;采用蜂窝状吸附剂时,空塔速度控制为0.8~1.2m/s,压力损失控制为800~1200Pa。

(4)选择沸石作为吸附材料时,转轮吸附区的设计风速不应小于2m/s,转轮厚度不宜小于400mm,转轮的转速宜为2~6rph,转轮系统应确保吸附区、脱附区和冷却区间的密封隔离设施的漏气率不大于1%。

(5)活性炭的吸附容量计算时按照不高于装填量的10%计算。

(6) 脱附方式优先选择氮气惰性气体反吹方式。如果采用热空气方式,活性炭的脱附温度应该控制在110ºC 左右,一般不得高于120ºC,脱附时间不得低于30分钟。采用沸石脱附时,热气流温度不宜超过200 ºC。脱附后气流中有机物的浓度应该严格控制在其爆炸极限下限的25%以下。

(7) 处理气量大于1000m3/h 时,应该安装自动控制系统。

(8)应该合理设置吸附塔数量,确保脱附时间和吸附饱和时间的匹配。

(9) 含有环己酮等酮类易燃气体时,不得采用热空气再生。

(10)治理设施设计、运行应符合安全生产、事故防范的相关规定。

8二次污染防治

8.1废涂料桶、废有机溶剂、涂料渣以及其它含VOCs的废料,暂存过程中逸散的VOCs应采取有效措施达到GB37822规定。

8.2废有机溶剂、涂料渣、废过滤棉、废吸附剂以及其它含VOCs的废料,弃用后须收纳到密闭的容器中,按危险废弃物处置要求进行暂存、处理。

8.3对于催化燃烧和高温焚烧过程中产生的含硫、氮、氯等的无机废气,以及治理过程中产生的含有机物废水,应处理后达标排放。

9环境管理

9.1企业须建立、执行生产全过程VOCs污染防治规章制度。

9.1.1 制定规章制度和激励机制控制单位涂装面积的涂料消耗量。

9.1.2 建立运行、维护和操作相关规章制度及规程,明确耗材的更换周期和设施的检查周期,建立主要设备运行状况的台账制度。

9.1.3 涂装空间须建立VOCs无组织散发控制制度。

9.1.4 企业宜建立日常VOCs无组织控制巡测制度。喷涂空间的进出口、门窗及其他开口(孔)等易于向外泄漏的区域须设置和标识监测点位,并绘制出日常无组织控制巡测点位图。

9.1.5 建立定期教育培训制度。对专业管理人员和技术人员进行培训,使其掌握治理设备及其它附属设施的具体操作和应急情况下的处理措施。

9.2 企业应对治理设施的正常运行和安全管理负责。治理设施的管理应纳入生产管理中,配备专业管理人员和技术人员,并配备安全应急救援人员和器械。

9.3治理设施应先于产生废气的生产工艺设备开启、后于生产工艺设备停机,并实现联动控制。经过治理后的废气排放应符合国家和地方环境保护相关规定,治理过程应避免产生二次污染。

9.4企业应按照有关法律、《环境监测管理办法》和HJ 819等规定,建立企业监测制度,开展VOCs监测监控。

9.4.1 治理设施应在废气处理设施前后设置永久性采样口,采样口的设置应符合《气体参数测量和采样的固定位装置》(HJ/T1-92)要求,并在排放口周边悬挂对应的标识牌。

9.4.2 采样口应优先设置在垂直管道,避开烟道弯头和断面急剧变化的部位,距弯头、阀门、变径管下游方向不小于6倍直径,和距上述部件上游方向不小于3倍直径处。对矩形烟道,其当量直径D=2AB/(A+B),式中A、B为边长。采样口所在断面的气流速度最好在5m/s以上。若现场条件很难满足上述要求时,采样口所在断面与弯头等的距离至少是烟道直径的1.5倍。

9.4.3 企业厂区内VOCs无组织排放监控按按照GB 37822-2019附录A规定执行。

9.4.4 现有企业和新建企业安装污染物排放自动监控设备的要求,按有关法律和《污染源自动监控管理办法》等规定执行。

9.4.5 企业应自行或委托第三方监测机构开展监测工作,并安排专人专职对监测数据进行记录、整理、统计和分析。企业自行监测方案应符合国家、地方相关管理要求。

9.5企业应按照相应行业排污许可证申请与核发技术规范等国家、地方管理要求,做好VOCs治理工作相关记录台账,台账保存期限不少于3年,记录内容须包括:

(1)各产品产量及涂装总面积等生产基本信息。

(2)含VOCs原辅材料(涂料、固化剂、稀释剂、胶黏剂、清洗剂等)名称及其VOCs含量,采购量、使用量、库存量,含VOCs原辅材料回收方式及回收量,废弃量及去向。

(3)废气收集、治理装置运行关键工艺控制参数,包括废气收集系统是否负压运行;废气收集、治理装置启动、停止时间;治理设备进、出口监测数据(废气量、浓度、温度、含氧量等);气体燃烧温度、停留时间。

(4)吸附剂、过滤材料、催化剂等的质量数据,采购量、使用量、更换量及更换时间等明细台账。

(5)主要设备维修情况。

(6)运行事故及维修情况。

(7)定期检验、评价及评估情况。

(8)一般固体废物、危险固体废物处置情况,包括数量及去向等。

9.6由于紧急事故或设备维修等原因造成治理设备停止运行时,应立即报告当地环境保护行政主管部门。

乾瀚环保整理编辑,部分内容来源互联网

版权归原作者所有,如有侵权请立即与我们联系,我们将及时处理!